BLOG

お役立ち情報をご提供します

2025.11.10

アクリル樹脂は「透明度92%前後」「ガラスの約2倍の耐衝撃性」といった強みがある一方、表面硬度が低く傷が入りやすく、アルコールや一部溶剤で白化・クラックが起こることがあります。屋外では直射日光で板温が60℃超に達し、たわみや応力割れにつながるケースも悩みの種です。

「消毒で白くなった」「看板が微細クラックだらけ」「研磨で余計に曇った」——そんな失敗を避けたい方へ。実務で蓄積した対策と、JIS規格やメーカー技術資料をもとに、傷・白化・熱・割れの原因から手順までを整理します。

本記事では、ガラスやポリカとの比較で適材適所を見極め、清掃・加工・設計・保守の具体策を提示。ハードコートやUVフィルムの使いどころ、アニールの温度目安、代替洗剤選びまで、現場でそのまま使えるチェックリストで迷いを解消します。

アクリルはガラスのように高い透明性を持つプラスチックで、軽量かつ加工がしやすい素材です。屋外で黄ばみにくい耐候性も評価され、看板や水槽、カバー、撮影用のケースなど幅広い用途に用いられます。一方で、表面硬度はガラスより低く傷が入りやすく、アルコールや一部の有機溶剤でケミカルクラックが生じることがあります。ここで大切なのは、使用環境とクリーニング手段、設計条件を合わせて選ぶことです。例えば清掃頻度が高い場所では中性洗剤と柔らかい布を使い、アルコール拭きの運用が必須ならアクリルではなく別素材を検討します。衝撃が加わる現場では厚み確保とR設計を行い、固定部は応力集中を避ける座金や大きめの穴でクラックリスクを抑えます。接着はアクリル樹脂接着剤を選び、はみ出しが白化しにくいタイプを使うと仕上がりの美観を保ちやすいです。アクリル樹脂特徴とアクリル樹脂安全性を理解し、アクリル樹脂欠点を設計・運用で制御する視点が失敗回避の近道です。

上のポイントを押さえると、アクリルの透明感と加工性という強みを最大化できます。

同じ透明樹脂でも適材適所があります。アクリルは透明性と外観の美しさで優れますが、耐衝撃性はポリカーボネートに劣り、表面硬度はガラスに劣るのが実情です。さらに、アルコールや一部溶剤で白くなる、ひびが入るなどのクリーニング起因のトラブルが起きやすい点は実務で注意が必要です。逆に言えば、見映え重視のサインやショーケース、水槽のように透明度が命の用途には適しています。アクリルが割れる場面の多くは、角部の応力集中やタッピングビスの締めすぎなど設計・施工起因で、ケミカルクラックと応力割れが組み合わさることもあります。ポリカーボネートは耐衝撃に強い一方で擦り傷が入りやすく、ガラスは傷に強いが割れると危険なので、現場の衝撃・清掃方法・必要な外観を並べて比較することが重要です。以下の比較で判断軸を整理します。

| 比較項目 | アクリル | ポリカーボネート | ガラス |

|---|---|---|---|

| 透明性 | 非常に高い | 高い | 非常に高い |

| 耐衝撃性 | 中 | 非常に高い | 低 |

| 表面硬度 | 中 | 低~中 | 非常に高い |

| 溶剤・アルコール耐性 | 注意が必要 | 比較的良好 | 良好 |

| 加工性 | 非常に高い | 高い | 低 |

用途が外観重視か耐衝撃重視かで、最適素材は変わります。

現場で目立つアクリル樹脂欠点は、傷つきやすさ、熱と溶剤に対する弱さ、応力集中によるひび割れです。清掃で無水エタノールを常用すると白化し、微細なヒビが進展することがあります。対策は、1に中性洗剤洗浄、2に柔らかい布、3に拭き上げ後の水分除去です。アルコール使用が避けられない医療・食品分野では、拭き取り時間を短くし試験片で事前確認すると安全です。設計では、角にRを付け、ビス穴を大きめにして熱膨張差を逃がし、座金で面圧を分散します。接着はアクリル樹脂接着剤を選び、はみ出しの白化が少ないタイプを採用します。レジンとの違いでは、アクリルは熱可塑性、エポキシ樹脂は熱硬化性で、流し込み造形や補修の挙動が異なります。安全面では固体アクリルの一般使用で人体への影響は小さいとされますが、粉じんや切削時の熱、未硬化モノマーには注意し、SDSの確認と保護具で管理します。

適切な清掃と設計で、見た目の美しさと耐久を両立しやすくなります。

アクリルはガラスより軽量で透明度が高い一方、表面硬度が中程度のため細かな擦り傷が入りやすい素材です。砂塵や紙タオルの繊維、乾拭きの摩擦でもヘアライン傷が増え、白っぽい曇りの原因になります。日常の使用や加工での接触、帯電によるホコリ付着も摩耗を進めるため、静電気対策と優しいクリーニングが重要です。保護策は二段構えが有効です。まず、ハードコート仕様のアクリル板を選べば耐擦傷性が向上し、看板やカバーなど高頻度で触れる用途で長持ちします。次に、搬送・設置時は保護フィルムを剥がすタイミングを遅らせる、常用時は透明フィルムやケースを重ねて一次摩耗を肩代わりさせます。清掃は水で砂を流し、中性洗剤+柔らかいマイクロファイバーで優しく拭き、乾拭きは避けます。アルコールや有機溶剤は白化やクラックを招くため、アルコール不使用のクリーナーを選ぶのが安全です。

短時間でも粗い布や乾拭きは傷の温床になりやすいため、拭き取りは必ず湿潤状態で行いましょう。

小傷や曇りは段階的な研磨で目立たなくできます。ポイントは番手を上げながら均一に、最後はコンパウンドと仕上げコートで透明感を戻すことです。深いクラックや貫通傷は補修限界がありますが、表面の微細な擦り傷なら十分改善が期待できます。作業前に洗浄して砂粒を除去し、養生で周囲を保護します。熱がこもると白濁や波打ちの原因になるため、軽い圧と低速で進め、必要に応じて水研ぎで冷却します。仕上げはアクリル対応のポリッシュと撥水・防汚を兼ねる保護コートを薄く重ねると再汚染も抑えられます。

テストは目立たない端部で行い、アクリル対応品のみを使用してください。

アクリルはエタノールや無水エタノール、IPAなどで白化(くもり)やケミカルクラックを起こすことがあります。成形時の残留応力や使用中にかかる曲げ応力があると、アルコールが微細な亀裂に浸透して応力割れを誘発します。さらに、アルコールが表面から可塑化・膨潤を起こし、光の乱反射で白く見えるのが典型です。回避には、アルコールを基本使わないことが第一選択で、代わりに中性洗剤の希釈水や樹脂対応クリーナーを使います。どうしても消毒が必要な場面では、低濃度エタノールを短時間で拭き取り、残留させないこと、曲げや応力のかかった部位には使用しないことが重要です。設計・加工では、角部のR付与、焼きなまし(アニール)で残留応力を低減し、取り付け時の締め込みを弱めて割れリスクを下げます。

| 状況 | 危険度 | 回避策 |

|---|---|---|

| 無水エタノールでの清拭 | 高い | 中性洗剤水で代替、どうしても使う場合は即拭き取り |

| 応力のかかった曲げ部 | 高い | アニール処理、R設計、締結トルクを抑える |

| 低濃度エタノールの短時間使用 | 中程度 | テスト実施、残留させない、乾拭き禁止 |

| 中性洗剤と水洗い | 低い | 柔らかい布で優しく拭く |

白化が出た場合は速やかに水洗し、乾燥後に微細研磨→ポリッシュで外観回復を試みます。再発防止にはアルコール回避と適切な洗浄手順が有効です。

アクリルは透明性や加工性に優れたプラスチックですが、耐熱性は中程度です。一般的なアクリル(PMMA)は連続使用温度の目安が約60〜80℃、熱変形温度は約90℃前後とされ、70℃付近から弾性が落ちてたわみが出やすいのが実感値です。炎天下の直射日光では表面温度が想像以上に上昇し、濃色の製品や塗装面は60℃超に達して反りや応力割れが誘発されることがあります。掃除で使う無水エタノールなどのアルコールは、温度上昇と組み合わさるとケミカルクラックを招きやすく、アクリル樹脂の性質上のデメリットが顕在化します。ガラスより軽量で割れにくい特徴がある一方で、熱と溶剤の相乗ダメージは見過ごせません。屋外や照明下のケース、撮影用カバー、水槽フタなどでは通気・遮熱・直射回避を心掛け、使用環境の温度を管理することが重要です。

短時間でも温度ピークが上がると不具合が進むため、熱源との距離確保と換気で上昇幅を抑えます。

切削や曲げ加工では摩擦熱で表面が軟化→冷却で内部応力が残留し、のちの溶剤やアルコール接触で微細なクラックが発生しやすくなります。これがアクリル樹脂の加工時に現れる代表的な欠点です。対策はヒートコントロールとアニール(応力除去焼なまし)の併用が有効です。切削は刃物の切れ味を維持し、低送り・高回転のバランスで発熱を抑制、断続切削より連続で軽快に削ると白化を防ぎやすくなります。曲げは適正温度帯で均一加熱し、急冷を避けて自然冷却。溶着や接着前に60〜80℃程度で数十分のアニールを行うと、内部応力が抜け、後日のケミカルクラックの発生率を大幅に低減できます。面取りやエッジポリッシュも応力集中を回避する有効策です。

| 加工工程 | 典型トラブル | 主因 | 抑え方の要点 |

|---|---|---|---|

| 切削・穴あけ | 白化・微細クラック | 摩擦熱・刃先摩耗 | 切れ味維持、低送り、高回転、エアブロー |

| 曲げ | 反り・割れ | 不均一加熱・急冷 | 均一加熱、自然冷却、適正R確保 |

| 接着 | クラック進行 | 残留応力・溶剤侵入 | 事前アニール、端面処理、低応力固定 |

加工後にアルコールで清掃する前には、アニールと端面処理で脆弱部を減らすのが安全です。

屋外用途では日射と塗膜色が温度を大きく左右します。濃色は高温化しやすく膨張差が拡大、固定ビスやフレームとのクリアランス不足があると、歪みや応力割れを誘発します。看板やカバーは熱膨張を見込んだスロット穴やフローティング固定を採用し、直射面は庇・反射フィルム・通気層で表面温度のピークを下げます。外壁塗装では高弾性塗膜や濃色の連続使用を避け、アクリル面に直接アルコール系クリーナーを使う習慣も見直しましょう。清掃は中性洗剤と柔らかい布が基本で、溶剤は避けるのが無難です。夜間の放射冷却と昼間の加熱を繰り返す環境では、固定点の拘束を減らす設計と目地での膨張吸収が効果的です。アクリル樹脂特徴の軽量性・透明性というメリットを活かしながら、アクリル樹脂欠点に当たる熱と溶剤の複合負荷を管理することが長期耐久の鍵になります。

アクリルは透明性や加工性などの特徴で人気ですが、有機溶剤やアルコールで「白くなる」「ひび割れ」しやすい欠点があります。これは表面に微細な割れが入るケミカルクラックが原因で、エタノールや無水エタノールに長時間触れると進行しやすく、ガラスより脆く感じることがあります。クリーニングは中性洗剤を薄めた水溶液と柔らかい布が基本です。強い除菌が必要なら低濃度エタノールを短時間で拭き取り→すぐ水拭き→乾拭きという手順にし、界面活性剤残りも防ぎます。傷は硬度が高くても発生しやすいため、乾拭きで砂粒をこする行為は厳禁です。研磨入りや塩素系、アセトン、ラッカー薄め液、ガラスクリーナーの一部は避け、「アクリル適合」の表示とSDSで溶剤成分を確認して選ぶのが失敗回避の近道です。

上記を守ると透明感と耐久のバランスを保ちやすく、プラスチックの美観維持に有効です。

| 洗浄対象の状態 | 推奨クリーナー | 避けたいもの | 使い方の要点 |

|---|---|---|---|

| 皮脂・ホコリ | 中性洗剤の薄い水溶液 | 研磨剤入り・アルカリ強め | ぬるま湯で流し、やわらかい布で軽く拭く |

| 指紋・軽い汚れ | マイクロファイバー布 | 乾拭きのみ | 一方向に拭き、糸くずを残さない |

| 除菌したい場合 | 50〜70%エタノールを短時間 | 無水エタノール・イソプロパノール長時間 | 点在テスト→拭き→水拭き→乾拭き |

| がんこな付着物 | 中性洗剤を数分置く | アセトン・ラッカー薄め液 | 擦らずに押し拭きで剥がす |

短時間テストを目立たない場所で行い、白化や細かい割れが出ないか必ず確認してください。

アクリル樹脂はガラスより軽量で透明性に優れる一方、応力集中でひびが走りやすいというアクリル樹脂欠点があります。設計段階での対処が安全性と耐久の分かれ目になります。まず角部は十分なR付けで応力を分散し、穴端は面取りやバリ除去でクラックの起点を減らします。板厚は用途に応じて適正化し、スリム化しすぎないことが破断リスク低減の近道です。さらに長穴やスリットを使って熱膨張や取り付け時の歪みを逃がすと、ケミカルクラックの発生も抑えられます。固定は局所締結を避け、ワッシャーやラバーで面圧を均一化。アルコールや一部溶剤は白化を招くため、運用環境での接触を前提に素材選定やカバー設置を検討しましょう。アクリル樹脂特徴を理解し、設計・加工・使用の三位一体でリスクを最小化します。

下表は代表的な割れ対策と狙いの整理です。設計レビューのチェックリスト化に活用できます。

| 対策項目 | 推奨アクション | 期待効果 |

|---|---|---|

| 角部R | 最小Rの確保と均一化 | 応力集中を低減 |

| 穴端処理 | 面取り・バリ除去 | クラック起点抑制 |

| 板厚設計 | たわみ計算で決定 | 割れと振動を抑制 |

| 締結方法 | 面圧分散・長穴化 | 取り付け歪み吸収 |

| 環境配慮 | アルコール接触回避 | 白化・ケミカルクラック抑止 |

短期の強度だけでなく、経年劣化や清掃運用まで想定した設計が実使用で効きます。

割れの補修や接着は溶剤型とアクリル系接着剤の使い分けが鍵です。毛細管現象で浸透する溶剤型は同質溶着で透明性に優れ、微細なひびへ有効ですが、白化やケミカルクラックを招きやすいため、応力が残る部位では養生と応力除去が必要です。粘度のあるアクリル系接着剤は段差充填に向き、白くならない処方を選ぶとレンズやケースの外観を保てます。前処理は中性洗剤→純水→乾燥が基本で、アルコール拭きは白化の危険があるため避けます。クランプは過圧を避け、位置決め治具で面圧均一。硬化中は温湿度を安定させ、硬化後は端部を研磨・面取りして再クラックを防ぎます。必要に応じてアクリル樹脂SDSで取り扱いと人体影響の注意を確認しましょう。

このプロセスを守ると、透明性と強度を両立しやすく、アクリル樹脂欠点を運用でカバーできます。

アクリル樹脂はガラス代替として透明で軽量という特徴がありますが、アクリル樹脂の欠点として「表面が傷つきやすい」「アルコールなどでケミカルクラックが起きやすい」「熱で変形しやすい」といった性質が挙げられます。さらに液体樹脂や未反応モノマー、粉じんは皮膚刺激や目の刺激の原因になります。作業時は未硬化のアクリレートが皮膚に触れないよう手指の保護と換気を徹底しましょう。ポイントは次の通りです。

アクリル樹脂毒性やアクリレート樹脂毒性の情報は製品SDSで確認できます。普段使いのプラスチック清掃と同じ感覚でアルコールを使うと白化や割れる現象につながるため、クリーニング手順の見直しが有効です。

アクリルアレルギーは未硬化のアクリレートや粉じんとの反復接触で感作が進むことがあり、かぶれや赤み、かゆみを引き起こします。アクリル樹脂の欠点を管理で補う視点が重要です。作業環境と保護具を整え、肌と気道のバリアを確保してください。

| 項目 | 推奨対策 | ねらい |

|---|---|---|

| 手袋 | ニトリル手袋を頻回交換 | 透過抑制と皮膚感作低減 |

| 保護具 | 保護メガネ・長袖・前掛け | 目と皮膚の曝露を遮断 |

| 洗浄 | 皮膚は石けんで速やかに洗浄 | 付着時間の短縮 |

| 清掃 | 湿式拭き取りで粉じん飛散を低減 | 吸入・付着リスク抑制 |

| 廃棄 | 未硬化残渣は密閉し区分廃棄 | 揮発と二次曝露の防止 |

補修やハンドメイドなどでアクリル樹脂接着剤やレジンを扱う際は、低臭タイプの選択と短時間・少量処理が安全です。症状が出た場合は使用を中止し、必要に応じて医療機関で相談してください。

購入前や使用前にSDSを入手し、危険有害性の区分、取り扱い、応急対応、保管条件を必ず読み込みます。アクリル酸メチルやアクリル酸メチルエステルなどの蒸気は刺激性があるため、換気と発火源管理が基本です。チェックは次の順で行うと漏れがありません。

アクリルアルコール白くなる現象やケミカルクラックを避けるには、SDSの溶剤適合性を手がかりに清掃剤を選ぶことが効果的です。用途や製品の特性に合わせて、安全性と作業性のバランスを最適化しましょう。

屋外利用は紫外線や熱、湿度変化が重なりやすく、アクリルの性質を超えると白化・ひび割れ・黄変が進みます。白化は主にケミカルクラックや微細クレーズの光散乱で起こり、アルコール清掃や強い溶剤の拭き取りで一気に発生します。看板や外壁塗装のクリーニングで無水エタノールを常用すると、アクリルエタノール耐性の限界を超え、割れや応力亀裂に繋がります。高温日は線膨張で応力が高まり、金属枠の締め付けや点支持があると割れるリスクが増加。さらに排気ガスや酸性雨は表面を荒らし、汚れが固着しやすくなります。清掃は中性洗剤と軟らかい布が基本で、強擦りや乾拭きは細傷を増やします。アクリル樹脂欠点の本質は表面硬度と溶剤感受性にあるため、屋外では耐候グレードや表面ハードコートを選び、間隔を空けたスライド支持と熱逃げの設計で寿命を伸ばします。

ハンドメイド分野では、アクリル樹脂とレジンの相性や接着が白化やヒビの起点になりがちです。アクリル樹脂レジンの違いを理解し、熱可塑のアクリルに対し発熱硬化するレジンを厚盛りすると、局所過熱でケミカルクラックが生じます。接着剤はアクリル樹脂接着剤(溶剤型・二液型・UV型)を用途で使い分け、瞬間接着剤は白化(ブルーミング)を招くため注意。アルコール拭きは白くなる要因で、エタノール耐性が低い条件では水と中性洗剤が安全です。保管は直射日光と高温多湿を避けること、ポーチや箱では柔らかい布で包むことが有効。研磨は細かな傷から段階的に行い、仕上げにプラスチック用コンパウンドで透明感を戻します。アクリル樹脂欠点を抑えるコツは、発熱管理・溶剤管理・応力管理の三つを徹底することです。

| 用途/状況 | 推奨材料・方法 | 注意点 |

|---|---|---|

| 接着 | アクリル樹脂接着剤、UV硬化型 | 瞬間接着剤は白化に注意 |

| クリーニング | 水+中性洗剤、マイクロファイバー | アルコールで白くなる場合がある |

| 表面保護 | ハードコート板、保護フィルム | 角からの剥離に注意 |

| 研磨・補修 | プラスチック用コンパウンド | 深いヒビは接着充填後に研磨 |

| 保管 | 直射日光・高温多湿を避ける | レジン作品は厚盛り後の完全硬化待ち |

上記は代表例です。実物のSDSや製品仕様を確認し、作業前に目立たない場所で小試験を行うと失敗を減らせます。

アクリルは高い透明性と加工のしやすさが魅力ですが、表面硬度はガラスより低く傷が入りやすいという性質があります。ポリカーボネートは耐衝撃に優れ、機械カバーや看板に強みがある一方で、耐薬品性と傷のつきやすさが課題になりやすい素材です。ガラスは耐候性と表面硬度が抜群で撮影や展示に最適ですが、重量と割れやすさがデメリットです。硬化したエポキシは強靭で接着・流し込み造形に便利ですが、黄変や耐候性が用途によってはネックになります。用途を水槽、外装カバー、アクセサリー、看板、撮影ケースなどで分け、清掃方法や設置環境を起点に選ぶと失敗が減ります。特にアルコール清拭が想定される環境ではアクリルのケミカルクラックに注意し、アクリル樹脂欠点への対策を事前に検討すると素材寿命を延ばせます。

上記の違いを把握すると、予算と耐久のバランスが取りやすくなります。

以下の比較で、透明性、耐衝撃性、耐薬品性、加工性、価格感を俯瞰できます。アクリルは透明性と加工性でリードしますが、アルコールや一部溶剤で白化・ひび割れ(ケミカルクラック)が起きやすいのが実務上のアクリル樹脂欠点です。ポリカは衝撃に強い反面、表面傷と耐薬品性に配慮が必要です。ガラスは傷に強く清掃もしやすい一方、重量と破損リスクが課題です。エポキシは流し込みや補修に向き、接着一体化で強度を確保できますが、屋外長期では黄変が生じやすい点を理解しておきましょう。

| 素材 | 透明性 | 耐衝撃性 | 耐薬品性・清掃 | 加工性 | 価格帯の目安 |

|---|---|---|---|---|---|

| アクリル | 非常に高い | 中 | アルコールで白化・割れ注意 | 切断・曲げが容易 | 中 |

| ポリカーボネート | 高い | 非常に高い | 溶剤・油剤に配慮 | 曲げ・穴あけ容易 | 中〜やや高 |

| ガラス | 非常に高い | 低 | 清掃しやすく安定 | 加工は専門向け | 中〜高 |

| エポキシ(硬化) | 高い | 中〜高 | 溶剤耐性は配合次第 | 流し込み・接着に強み | 中 |

判断を速くするために、以下の手順で選ぶと迷いません。

アクリルはガラスより軽量で透明性に優れますが、表面硬度は高くないため微細な擦り傷がつきやすく、アルコールで白化するなどのデメリットがあります。清掃は、ほこりを飛ばしてから水で薄めた中性洗剤を使用し、やわらかいマイクロファイバーで直線的に拭くのが基本です。円を描く拭き方は磨耗痕が目立ちやすいので避けます。仕上げは水拭き後の乾拭きで水滴跡を防止し、静電気防止スプレーで再付着を抑えると良いです。保管は直射日光と高温を避け、45〜60度を超える環境を長時間与えないことが重要です。アルコールや有機溶剤はクラックの原因になるため、無水エタノールは使用しないのが安全です。小キズには専用研磨剤で段階的に磨く方法が有効で、深いヒビはアクリル樹脂接着剤で補修します。水槽やケースなどの製品は、硬いスポンジや研磨粒子入りクリーナーを使わないことが長持ちのコツです。プラスチック全般用のクリーナーでも成分が合わないと白化するため、SDSで成分確認し、目立たない箇所で試してから全体に適用してください。

補修やクリーニングの前に、アクリル樹脂特徴を理解し、アクリル樹脂欠点に合わせた方法を選ぶと失敗を防げます。

コーティングは、傷・白化・紫外線劣化への予防的投資です。ハードコートは表面硬度を高め、拭き傷や細かな擦り傷を最大限抑制します。屋外や照明下の看板・カバーにはUVカットフィルムが有効で、黄変や微細クラックの進行を抑えます。選定のポイントは、用途と環境、想定清掃頻度、求める透明度のバランスです。フィルムは端部の浮きや曇りが劣化サインとなり、交換目安は1〜3年、ハードコートは摩耗具合で3〜5年が一般的な目安です。貼付は脱脂にアルコールを使いたくなりますが、アクリルにはケミカルクラックのリスクがあり、アルコールは避けて中性洗剤希釈液でウェット貼りが安全です。DIYよりも大型面は専門施工の方が気泡と歪みを抑制できます。コストは初期負担が増えますが、清掃頻度や交換・修理の間隔が伸び、総所有コストの最適化につながります。

| 対策 | 主な効果 | 向いている用途 | 交換/再施工目安 |

|---|---|---|---|

| ハードコート | 擦り傷低減・光沢維持 | ディスプレイ、ケース | 3〜5年 |

| UVカットフィルム | 黄変・劣化抑制 | 屋外看板、窓際 | 1〜3年 |

| 帯電防止コート | ほこり再付着低減 | 撮影・展示用途 | 1〜2年 |

貼付前の洗浄と脱脂はアクリル樹脂SDSの禁忌溶剤を確認し、目立たない場所で試験してから本施工に移ると安全です。

アクリルはガラスより軽量で透明性に優れますが、経年劣化による黄変やクラックは条件次第で進みます。紫外線、水分、温度変化、内部応力が重なると表面微細亀裂(クレージング)が成長し、ひび割れや白濁が起きやすくなります。特にアルコールや界面活性剤が付着した状態で曲げや締結応力が加わると、ケミカルクラックが誘発されます。予防はシンプルです。屋外ではUVカットグレードや表面保護フィルムを選び、直射日光と高温を避け、熱可塑性の性質を踏まえた設計で応力を分散します。クリーニングは中性洗剤を柔らかい布で行い、無水エタノールや強溶剤は回避します。固定は座金や浮かし構造で局所荷重を抑え、端部R取りと穴あけ面のバリ取りでクラックの起点を作らないことが重要です。経年で表面硬度は変わりにくいものの微傷は増えるため、傷防止フィルムの併用や定期的な点検と早期補修が有効です。

補修は微細傷なら専用ポリッシュ、ひびはアクリル樹脂接着剤で溶着し再発を抑えます。

「レジン」は主にエポキシ樹脂を指す文脈が多く、熱可塑性のアクリルとは硬化機構・耐薬品性・接着性が異なります。違いを誤解すると、白化、割れ、はがれが発生します。アクリルは溶剤で溶着でき、適合するアクリル樹脂接着剤で透明な継ぎ目を作れますが、アルコール接触でケミカルクラックが起きやすいのがアクリル樹脂欠点の代表です。エポキシは二液硬化で耐薬品性や密着に優れますが、硬く脆いため衝撃でチッピングが出やすく、未硬化成分は皮膚かぶれのリスクがあります。アクセサリーやハンドメイドでは「レジンアクリル違い」を理解し、用途に合わせて選定します。清掃はアクリルが中性洗剤、エポキシは表面硬化後にアルコール可な場合がありますが、アクリル板へのアルコールは白化の原因なので避けます。接着では、レジンをアクリルに厚盛りすると収縮応力でひび割れを誘発しやすいため、薄塗りと下地処理が安全です。

| 比較観点 | アクリル樹脂 | エポキシ系レジン |

|---|---|---|

| 基本特性 | 熱可塑性、加工性高い | 熱硬化性、硬化後は再成形不可 |

| 耐薬品性 | アルコールで白化/クラック | アルコールに比較的強い |

| 接着 | 専用溶着で無色透明 | 密着良いが厚盛りで収縮応力 |

| 衝撃/割れ | 衝撃に比較的強いが応力クラック | 硬いが衝撃で欠けやすい |

誤用を避けるため、目的(看板、水槽、カバー、アクセサリー)ごとに素材と接着剤の組み合わせを見直すとトラブルを大幅に減らせます。

匠美のご紹介

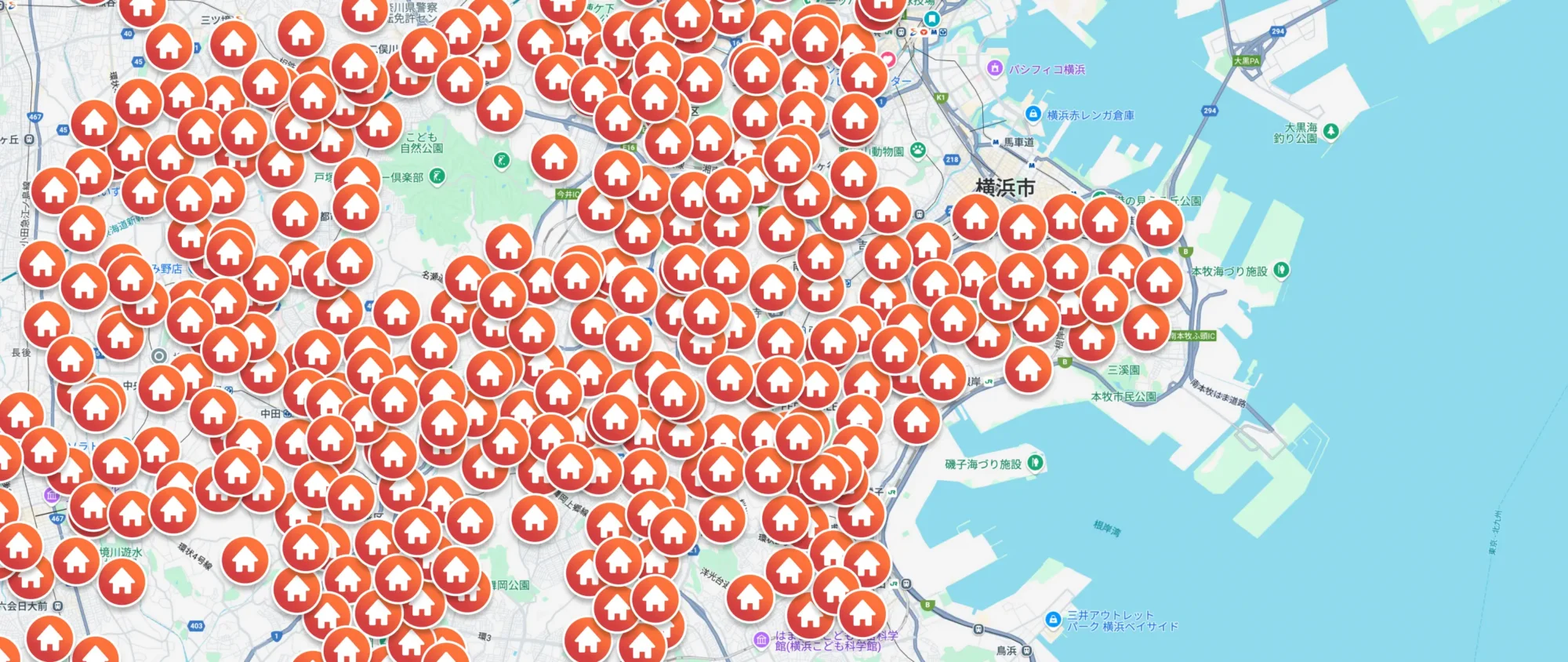

横浜市

No

1

の

塗装実績!

※

株式会社匠美は、横浜市を中心に

神奈川県全域でリフォーム・リノベーション工事を行っております。

知識豊富な弊社担当が、ご依頼から施工完了までスピーディにご対応いたします!

お客様には即日対応・無料見積りで、

安心してご納得いただける提案力が「匠美(たくみ)」の特徴です。

※ 無機塗料使用実績

累計施工数

3,000

件

横浜市の塗装実績

No. 1

一級塗装技能士

多数在籍

検索エンジン口コミ評価

4.8

自社補償

最長

10年

横浜・神奈川、東京エリアでの

安心・安全な施工&塗装実績!

横浜市

施工実績

No.

1

※無機塗料

施工実績

3000

件

以上!

一級塗装技能士が

在籍しているからできる

クオリティと実績数!